คุณพบปัญหาเหล่านี้ในการตรวจสอบงานในกระบวนการผลิตหรือไม่?

- คุณภาพแตกต่างกันเนื่องจากการทำงานของคนทำงานแต่ละคน

- การตรวจสอบด้วยสายตาทำให้เกิดความผิดพลาด

- พนักงานขาดความรู้ ทักษะและประสบการณ์ในด้านดิจิทัล

- ต้องการตรวจสอบคุณภาพของงานระหว่างกระบวนการประกอบ

- ต้องการตรวจสอบการตรวจสอบย้อนกลับในกรณีที่เกิดข้อบกพร่อง

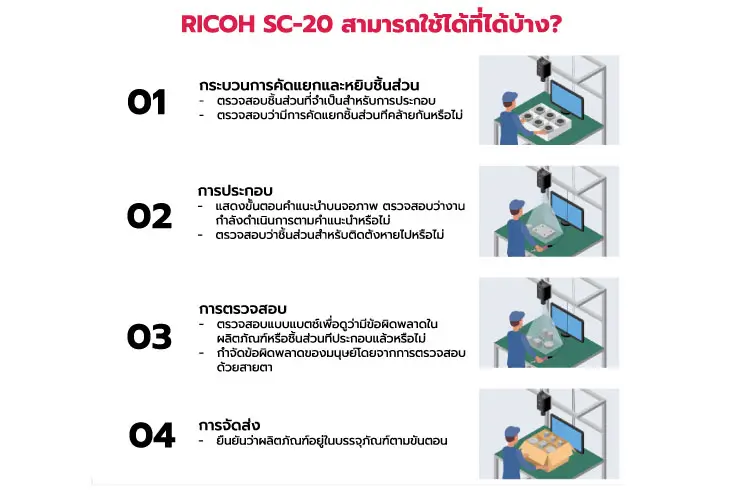

RICOH นำเสนอกล้องอัจฉริยะที่สามารถป้องกันข้อผิดพลาดในการทำงานโดยตรวจสอบสถานะของการดำเนินการผลิตเพื่อประกอบชิ้นส่วนและส่วนประกอบอื่นๆ โดยอัตโนมัติโดยใช้เทคโนโลยีการจดจำภาพ แก้ไขปัญหาเหล่านี้ด้วยการเลือกใช้ RICOH SC-20 ในการกระบวนการตรวจสอบแบบดิจิทัล

- การตรวจสอบภาพดิจิทัลระหว่างหรือหลังงาน

(การประเมินรูปร่าง สี และพื้นผิวที่มีความแม่นยำสูงด้วยภาพความละเอียดสูง)

การตรวจสอบภาพซ้ำจะตรวจสอบสถานะการประกอบโดยอัตโนมัติระหว่างงาน การตรวจสอบด้วยดิจิทัลจะช่วยรักษาความสม่ำเสมอและป้องกันข้อผิดพลาด - การตรวจสอบแบบแบตช์หลังจากงานเสร็จสิ้นสามารถดำเนินการตรวจสอบก่อนดำเนินการขั้นตอนถัดไปได้ เพื่อให้แน่ใจว่าปฏิบัติตามคำแนะนำอย่างถูกต้อง หากส่วนใดส่วนหนึ่งของงานไม่ตรงตามขั้นตอนคำแนะนำหรือหากส่วนใดส่วนหนึ่งหายไป ฯลฯ ข้อผิดพลาดจะปรากฏขึ้นพร้อมกับตำแหน่งที่เกี่ยวข้อง สิ่งนี้จะป้องกันไม่ให้คนงานดำเนินการไปยังขั้นตอนถัดไปจนกว่าจะแก้ไขข้อผิดพลาดได้

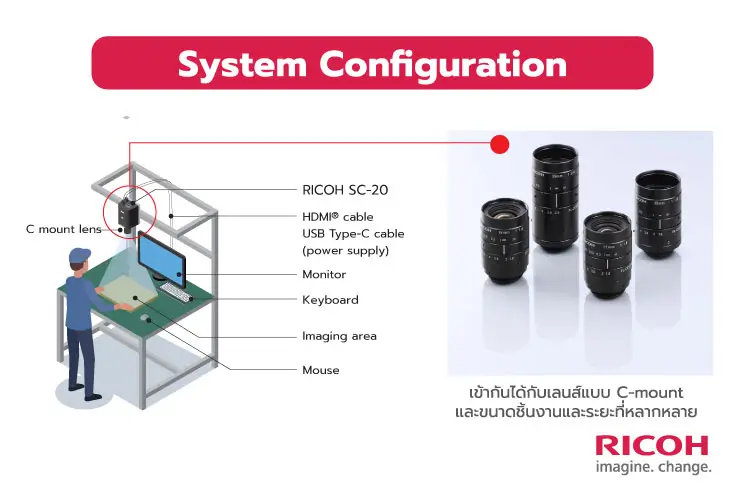

- ติดตั้งง่ายโดยไม่ต้องใช้คอมพิวเตอร์

ระบบตั้งค่าได้ง่ายหากคุณมีเมาส์ คีย์บอร์ด และจอภาพ รวมกล้อง เครื่องประมวลผลภาพ และซอฟต์แวร์เข้าด้วยกัน สามารถเชื่อมต่อกับอุปกรณ์ภายนอกต่างๆ เช่น ตัวต่อภายนอก พอร์ตแลน บลูทูธ เป็นต้น - รับรองการตรวจสอบย้อนกลับ

หมายเลขซีเรียลชิ้นส่วน เวลาทำงาน และผลการตรวจสอบสามารถบันทึก ลงในการ์ด SD หรือโฟลเดอร์เครือข่ายที่ใช้ร่วมกันได้ เพื่อใช้ในการวิเคราะห์ และตรวจสอบย้อนกลับการทำงาน

หมายเลขซีเรียลชิ้นส่วน เวลาทำงาน และผลการตรวจสอบสามารถบันทึก ลงในการ์ด SD หรือโฟลเดอร์เครือข่ายที่ใช้ร่วมกันได้ เพื่อใช้ในการวิเคราะห์ และตรวจสอบย้อนกลับการทำงาน

ตัวอย่างกรณีศึกษา

ปัญหาที่ 1: การลดเวลาทำงานจากการคัดแยกงานด้วยสายตา

ปัญหา: งานคัดแยกและการตรวจสอบด้วยสายตามีขั้นตอนมากมายและต้องใช้เวลาทำงานนาน

หลังการแก้ปัญหา: การนำระบบดิจิทัลด้วยกล้อง RICOH SC-20 มาใช้ช่วยลดงานการคัดแยก ปรับปรุงการผลิต สามารถลดเวลาทำงานลงได้ประมาณ 40 นาที

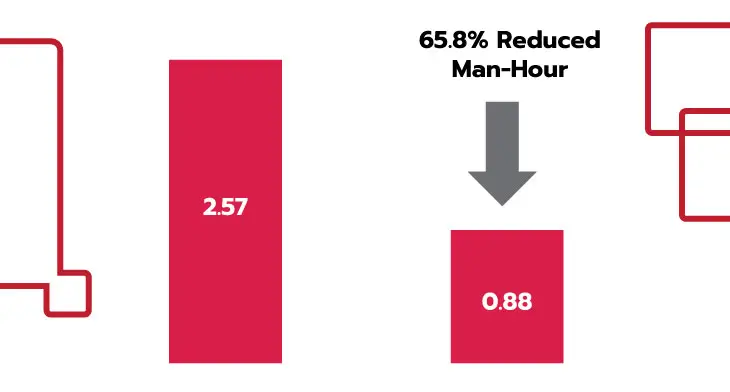

ปัญหาที่ 2: การปรับปรุงอัตราสินค้าที่มีข้อบกพร่องและลดเวลาทำงาน

ปัญหา: การตรวจสอบด้วยสายตาใช้เวลาทำงานนานโดยเฉลี่ย 2.57 วินาทีต่อบอร์ด

หลังการแก้ปัญหา : ใช้เวลาทำงานโดยเฉลี่ย 0.88 วินาทีส่งผลให้ลดเวลาทำงานลง

65.8% การจดจำภาพที่มีความแม่นยำสูง ส่งผลให้ไม่มีข้อผิดพลาด อัตราข้อบกพร่องและการกำจัดชิ้นส่วนที่เสีย